انواع راهگاه تزریق پلاستیک

تزریق قالب پلاستیک یکی از رایجترین روشهای تولید محصولات پلاستیک در جهان است. امروزه از این روش برای بسیاری از محصولات پلاستیکی استفاده میشود. چرا که بهترین و دقیقترین راهکار برای تولید لوازم و قطعات پلاستیکی به شمار میآید. اما برای قالبریزی تزریق پلاستیک، سیستمهای متعددی وجود دارد که میتوان از هر کدام، به طور جداگانه استفاده کرد. در واقع این سیستمها هر کدام مزایا و معایب خاص خودشان را دارند که میتوانند در بخشهای مختلفی مورد استفاده قرار بگیرند. بدین معنا که کارشناسان بنابر نیازشان، اقدام به انتخاب این روشها میکنند. ما در اینجا قصد داریم شما را با انواع راهگاه تزریق پلاستیک آشنا کنیم. پس با ما همراه باشید.

تاریخچه قالب تزریق پلاستیک

در واقع تاریخچه تزریق قالب پلاستیک به اواخر قرن نوزدهم باز میگردد. زمانی که نیاز اساسی برای تولید قطعاتی بادوامتر، ارزانتر و سریعتر وجود داشت. تمام وسایل موجود در آن زمان اکثر از جنس چوب و یا فلز (اکثر آهن) بود. به همین دلیل، هم فرایند ساخت چنین قطعاتی طولانیتر میشد و هم هزینهی آنها بسیار بالا بود. یعنی همیشه نیاز به افراد بسیار ماهر برای تولید چنین قطعاتی وجود داشت تا با چوب و فلزات مختلف کار کنند. از طرفی دیگر، تعداد چنین قطعاتی به خاطر دستساز بودنشان، بالا نبود و همین موضوع علت اصلی قیمت بالایشان بود. اما با روی کار آمدن قالب تزریق پلاستیک همه چیز به طور کلی تغییر پیدا کرد.

مزایای روش تزریق پلاستیک

شاید از همان ابتدای کار بحث تزریق پلاستیک تا این اندازه جدی نبود. یعنی این روش فقط برای حبابهای دایرهای شکل پلاستیکی درخت کریسمس مورد استفاده قرار میگرفت. سپس این ایده برای تولید قطعات دیگر مورد استفاده قرار گرفت. پس از آن، استقبال زیادی از این روش صورت گرفت. به خاطر این که زمان تولید قطعات پلاستیکی توسط روش قالبگیری تزریق پلاستیک بسیار کمتر بود. از طرفی دیگر، صنعتگران و تولیدکنندگان قطعات پلاستیکی، میتوانستند تعداد زیادی از محصولات خود را با قیمت بسیار ارزانتر تولید کنند. همین موضوع باعث شد تا روش قالبگیری تزریق پلاستیک در آینده، با استقبال بسیار زیادی روبهرو شود.

آشنایی با روش تزریق پلاستیک

در این روش از دستگاههای مخصوص تزریق پلاستیک مورد استفاده قرار میگیرد. این دستگاهها انواع مختلفی دارند. یعنی از نوع افقی گرفته تا عمودی میتوانند کار تزریق پلاستیک را انجام دهند. اما یکی از رایجترین دستگاهها، مدلهای افقی هستند که بیشتر از این تجهیزات برای کار تزریق پلاستیک استفاده میشود. در این دستگاهها مواد پلاستیکی یا پلیمری در یک بخش مخصوص قرار میگیرند. این مواد اولیه به صورت جامد هستند که بعدا با حرارت بالا به صورت مذاب در میآیند. بدین شکل که خود دستگاه یک قسمت مخصوص برای حرارت دادن دارد. پس از حرارت دیدن مواد پلیمری، پلاستیک به صورت مذاب درآمده تا بتواند به راحتی در مسیر باریک تزریق پلاستیک حرکت کند.

پس از ذوب شدن مواد پلیمری، مواد مذاب به راحتی در جریان مسیرهای باریک حرکت میکنند. به همین دلیل هم، نام این نوع روش تولید پلاستیک، تزریق گذاشته شده است. به خاطر این که مانند تزریق سرنگ، این مواد مذاب هم در مسیرهای بسیار باریک داخل یک قالب منتقل میشوند. قالب تزریق پلاستیک معمولا طوری طراحی میشود که با طور دقیق قطعه مورد نظر در آن شکل بگیرد. اما در این محفظه یک بخش خنککنندهی مجزا هم وجود دارد که میتواند به راحتی مواد مذاب را در کمترین زمان ممکن خنک کند. پس از خنک شدن قالب و مواد مذاب، قطعه مورد نظر در سریعترین زمان ممکن آماده میگردد.

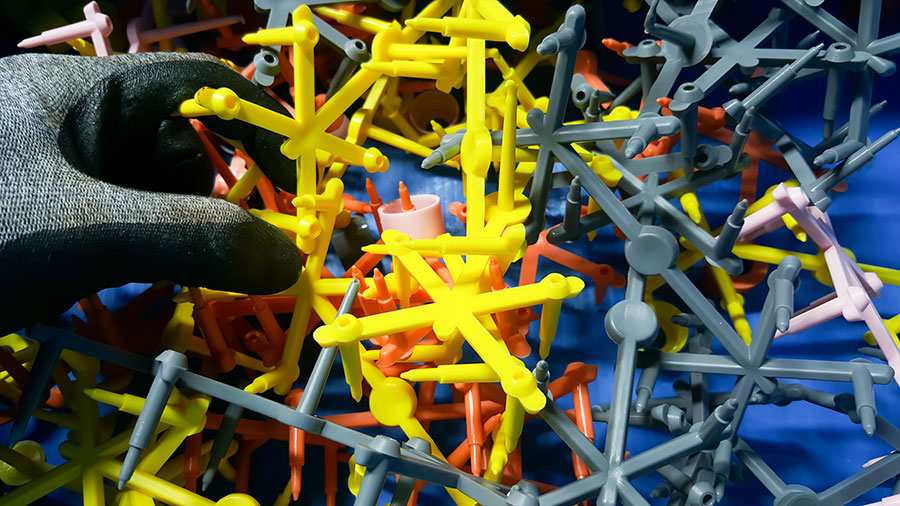

راهگاه چیست؟

به طور کلی راهگاه به مسیر یا کانال جریان مذاب پلاستیک گفته میشود. به مسیری که مواد مذاب آن را طی کرده تا در نهایت وارد قالب شود. اما به طور کلی روشهای تزریق پلاستیک هم، با یکدیگر متفاوت بوده و هر کدام مزایا و معایب خاص خودشان را دارند. یعنی از روش تزریق گرفته تا سیستم خنککننده آنّها، میتواند کاملا با یکدیگر متفاوت باشد. به همین دلیل، ممکن است در موارد مختلف از یک راهگاه مخصوص برای تزریق پلاستیک استفاده شود. از این روی، با داشتن اطلاعات کافی راجع به انواع راهگاه تزریق پلاستیک، میتوان بهترین روش را برای تزریق پلاستیک استفاده کرد. در ادامه به دو راهگاه رایج تزریق پلاستیک و همچنین مزایا و معایبشان اشاره خواهیم کرد.

معرفی قالب راهگاه گرم

قالب راهگاه گرم (Hot Runner Molds) از دهه 60 میلادی پا به عرصه وجود گذاشت. در آن ابتدا شاید همه چیز به خوبی زمان حال نبود. چرا که تکنولوژی تزریق پلاستیک مانند زمان کنونی نبود. اما در دهههای 80 و 90 میلادی این صنعت به خوبی پیشرفت کرد. معمولا در روش راهگاه گرم، سیستمی به نام منیفولد قالب را گرم میکند که از دو صفحه ساخته شده است. منیفولد در تنظیم درجه حرارت، نقش بسیار مهمی ایفا میکند. در راهگاه گرم مواد مذاب در داخل نازلها توزیع میگردد. دمای سیلندر در حفظ گرمایش مواد مذاب نقش بسزایی دارد. پس از توزیع مواد مذاب در نازلها، حفرههای قالب توسط این مواد پر میشود.

ثابت ماندن دما، بیشتر به خاطر بخش جداگانهای است که در یک صفحهای مجزا به واسطه دونده گرم انجام میشود. پس از اتمام چنین فرایندی، بخش قالبریزی شده، باز شده و قطعه تولید شده به بیرون از قسمت آن هدایت میشود. معمولا از این روش در تولید محصولات پلاستیکی استفادههای زیادی میشود. این موضوع بیشتر به خاطر کیفیت بالای قطعات تولید شده در روش قالب راهگاه گرم است. البته راهگاه گرم محدودیتهایی هم دارد که نمیتوان آنها را نادیده گرفت. اما با وجود این محدودیتها، کیفیتی که در اختیار تولیدکنندگان قرار میٔدهد، بسیار بالا است. به همین منظور میتواند به وفور مورد استفاده قرار بگیرد.

آشنایی با راهکار سرد

راهگاه سرد (Cold Runner Molds) یکی دیگر از روشهای رایج تزریق پلاستیک است. همانطور که از نام این راهگاه مشخص است، بحث سیستم خنککننده این روش کاملا فرق دارد. در این روش پس از هر بار تزریق، مسیر راهگاه سرد شده و قطعه سریعا از قالب به سمت بیرون جدا میشود. قالبهای راهگاه سرد دو یا 3 صفحه ای هستند که نازل کار تزریق ترموپلاستیکهای مذاب شده را درون قالب، انجام میدهد. بدین شکل که معمولا راهگاههای منتهی به حفرههای قالب را پر از مواد مذاب میکند. پس از آن، اجزای سیستم قالب سریعا خنک میشود.

آشنایی با مزایا و معایب راهگاه سرد

از آنجایی که سیستم راهگاه سرد بسیار پیچیده نیست، معمولا قالبهای آن بسیار ارزانتر است. بدین معنا که هرچقدر سیستم یک راهگاه سادهتر باشد، به همان اندازه قالبهایش هم، ارزانتر خواهد بود. از طرفی دیگر، به خاطر وجود سیستم کنترل المنت در راهگاه سرد، هزینههای نگهداری آن هم بسیار مقرونبهصرفهتر است. از این راهکار میتوان برای تولید طیف وسیعی از قطعات پلاستیکی استفاده کرد. یعنی میتوان قطعات پلاستیکی زیادی را با استفاده از این روش تولید کرد. برای تغییر رنگ مواد پلاستیکی هم، نیاز به صرف زمان زیادی وجود ندارد. یعنی شما میتوانید در کمترین زمان ممکن، رنگ تمام قطعاتتان را به دلخواه، تغییر دهید.

در مورد معایب این راهگاه هم باید بگوییم که چنین روشی، زمان سیکل تولید بالاتری دارند. یعنی هزینه قالبهای راهگاه سرد در طول زمان، ممکن است افزایش پیدا کند. از طرفی دیگر، این روش معمولا ضایعات بیشتری نسبت به راهگاه گرم دارد. همانطور که میدانید، هر چقدر که ضایعات کمتری در تولید قطعات پلاستیکی وجود داشته باشد، به همان مقدار برای تولیدکنندگان بهصرفهتر و بهتر است. به خاطر این که در بسیاری از موارد ممکن است این ضایعات به هیچ عنوان قابل بازیافت نباشند و نتوانند به چرخه مجدد تولید بازگردند. در واقع هر چقدر که ضایعات و یا پرتی در تولید قطعات پلاستیکی کمتر باشد، همانقدر برای تولیدکننده به صرفهتر خواهد بود.

آشنایی با مزایا و معایب راهگاه گرم

اولین مزایایی که راهگاه گرم دارد، بالا بودن زمان چرخه تولید است. چرا که چرخه تولید در این سیستم بسیار سریعتر از روش راهگاه سرد است. از طرفی دیگر، در راهگاه گرم ضایعات به حداقل رسیده و پرتی بسیار کمتری در تولید قطعات پلاستیکی وجود دارد. همین موضوع هم باعث میشود تا هزینه تولید قطعات پلاستیکی در راهگاه گرم بسیار پایینتر از روش راهگاه سرد باشد. به خاطر این که در این روش میزان پرتی و ضایعات کاهش پیدا کرده و تولید قطعات را بسیار بهصرفهتر میکند. همین موضوع در بحث پایین آوردن زمان تولید و کاهش چرخه، میتواند بسیار موثر باشد.

یکی دیگر از مزایای روش راهگاه گرم، صرفهجویی در مصرف برق است. هر چقدر که مصرف برق در تولید قطعات پلاستیکی کمتر باشد، به همان اندازه، میتواند برای تولیدکننده قطعات، بهتر و مقرونبهصرفهتر باشد. از طرفی دیگر، بارهای وارد شده به قسمتهای مختلف دستگاه، در راهگاه گرم بسیار کمتر است. همین موضوع باعث میشود تا هزینه تعمیر و نگهداری در این روش بسیار کاهش پیدا کند. زمان تولید قطعات هم در این روش، بسیار سریعتر از راهگاه سرد بوده و نسبت به مدت زمان مشخص، میتوان انتظار تولید قطعات زیادی را از این روش داشت. از طرفی دیگر، معمولا نقاط کوری در جریان مسیر مذاب وجود ندارد و همین موضوع سهولت در تعویض سریع رنگ را هم افزایش میدهد.

معایب راهگاه گرم

شاید بتوان تنها ایرادی که به راهگاه گرم گرفت، هزینه تولید قالب پلاستیک باشد. از آنجایی که سیستم این راهگاه کمی پیچیدهتر از راهگاه سرد است، میتواند قالب نسبتا پیچیدهتر و هزینهی بالاتری داشته باشد. بدین معنا که معمولا هزینه تمام شده اولیه قالب تزریق پلاستیک در راهگاه گرم، همیشه بیشتر از راهگاه سرد است. از طرفی دیگر، هزینه نگهداری قالبهای راهگاه گرم هم، بسیار بالاتر از راهگاه سرد است. به طور کلی هزینه اولیه تولید قالب در روش راهگاه گرم، به مراتب بیشتر از راهگاه سرد است. اما این موضوع در بحث پایین بودن پرتی و ضایعات راهگاه گرم، کاملا جبران می شود. انتخاب این روش کاملا بستگی به تولیدکنندگانش خواهد داشت که در ادامه به این موضوع هم خواهیم پرداخت.

کدام راهگاه تزریق پلاستیک بهتر است؟

تا اینجای کار، در مورد هر دو راهگاه سرد و گرم خواندیم و مزایا و معایب هر کدام را هم، برایتان توضیح دادیم. اما ممکن است این سوال برای شما هم پیش بیاید که دقیقا باید کدام راهگاه را برای تزریق پلاستیک انتخاب کنیم. در واقع این موضوع میتواند کاملا بستگی به خود تولیدکننده داشته باشد. بسیاری از تولیدکنندگان اولویتهای مختلفی دارند. ممکن است برای یک تولیدکننده، هزینههای پایین و برای اشخاص دیگر، پرتی کمتر اولویت اصلی و مهم تولید قطعات پلاستیکی باشد. از این روی باید بر اساس اولویت و نیازهای اولیه یک تولیدکننده، دقیقا به این نتیجه رسید که باید کدام روش را انتخاب کرد. در چنین شرایطی به راحتی میتوان از بهترین روش تزریق پلاستیک برای تولید قطعات استفاده کرد.

برای مثال، ممکن است تولیدکنندهای قصد داشته باشد پرتی بسیار کمتری در تولید قطعات پلاستیکیاش داشته باشد. حالا اگر هزینه بالای تولید قالب برای او مهم نباشد، میتواند به راحتی از روش راهگاه گرم برای تزریق پلاستیک استفاده کند. در برخی موارد هم، ضایعات پلاستیکی شاید برای تولیدکنندهای مهم نبوده و اولویت اول هزینهی پایین تولید قالب و نگهداری آن باشد. در این روش هم، باید بدون شک از راهگاه سرد، برای تزریق پلاستیک استفاده کرد. به طور کلی، تولیدکنندگان بر اساس نیازها و اولویتهایشان میتوانند از این دو روش برای تولید قطعات پلاستیکیشان استفاده کنند. در حالت کلی برای تولیدات با تیراژ بالا قالب با راهگاه گرم پیشنهاد می شود. برای گرفتن مشاوره دقیق در این خصوص به شماره واتساپ ذکر شده پیام بدهید.

چرا باید در مورد راهگاه اطلاعات کامل داشت؟

اطلاعات کامل در مورد راهگاههای تزریق پلاستیک و آشنایی با آنها میتواند به تولیدکنندگان کمک کند تا بهترین روش را انتخاب کنند. منظور ما از بهترین روش، شیوهای است که هم اقتصادی و هم منطقی باشد. چرا که مهمترین اولویت هر تولیدکنندهای هزینههای کمتر تولید است. این موضوع باید در تمام مراحل تولید در نظر گرفته شود. حالا اگر روش درست برای تزریق پلاستیک انتخاب نشود، نمیتوان به این هدف مهم رسید. به همین دلیل، تولیدکنندگانی که قصد دارند کار تولید قطعات پلاستیکی را ادامه دهند، بهتر است در مورد این روشها اطلاعات کامل و جامعی داشته باشند.

کلام آخر

ما در این مقاله سعی کردیم راجع به انواع راهگاه تزریق پلاستیک برایتان توضیح دهیم. در اینجا به دو روش رایج و بسیار مهم تزریق قالب پلاستیک، یعنی راهگاه گرم و راهگاه سرد اشاره کردیم. شما میتوانید با مطالعه این روشها و مزایا و معایبشان، به طور کامل با هر دو روش تزریق پلاستیک آشنا شوید. پس از آن، میتوانید بر اساس نیازهایتان در تولید قطعات پلاستیکی، یکی از روشهای ذکر شده را انتخاب کنید.

برای مطالعه مطالب بیشتر بر روی لینک های زیر کلیک نمایید

اهمیت پولیش در تزریق قالب پلاستیک