ابزارهای مختلفی در دنیا، برای اندازهگیری وجود دارد. حتی واحد اندازهگیریها هم بسیار مختلف و متفاوت بوده و میتوان به اینچ، میلیمتر، سانتیمتر، متر و… اشاره کرد. اما هر کدام از ابزارها وظایف خاص خودشان را برای اندازهگیری بر عهده دارند. گاهی اوقات ابعاد و اندازه به قدری تخصصی میشود که نیاز به ابزار خاص خودش را دارد. برای مثال، برای اندازهگیری ابعاد بسیار کوچکَ، از ریزسنج یا میکرومتر (Micrometer) استفاده میشود. دقت اندازهگیری توسط میکرومتر بسیار بالاتر بوده و از آن برای اندازهگیری ابعاد بسیار ریزتر، استفاده میشود.

در واقع برای اندازهگیری سطوح، ارتفاع، ضخامت، ابعاد داخلی و یا خارجی میلهها، چرخدندهها، سیمها، شیارها، متهها، تیغههای فرز و… از میکرومتر استفاده میشود. چرا که اندازهگیری مواردی که ذکر کردیم، نیاز به ابزار بسیار دقیق دارد. از آنجایی که ابعاد آنها بسیار باریک است، باید حتما به وسیله ابزار مناسب نظیر میکرومتر اندازهگیری شوند. وسیلهی دیگری هم برای اندازهگیری دقیق برای ابعاد بسیار کوچک وجود دارد که کولیس نام دارد. در ادامه این مطلب به کاربرد کولیس هم اشاره خواهیم کرد.

کاربرد و مزایای میکرومترها

از میکرومترها برای اندازهگیری بسیار دقیق در صنایع مختلف و آزمایشگاههای صنعتی استفاده میشود. چرا که میکرومتر دقت بسیار بالایی نسبت به سایر ابزارهای مشابه دارد. بسیاری از قطعات صنعتی هستند که از اجزای کوچکتری ساخته شدهاند. این قطعات و اجزای آن نیاز به اندازهگیری بسیار دقیقی دارند که باید با ابزار کاملا مناسبی انجام شود. برای مثال، در برخی صنایع پیچ و مهرههایی وجود دارند که ابعاد میکرومتری داشته و اندازهگیریشان کار بسیار دقیق و حساسی است. معمولا چنین قطعاتی توسط میکرومتر اندازهگیری میشود که از دقت بسیاری بالایی برخوردار است.

یکی از مزایای میکرومترها قابلیت تفکیک بسیار بالا و قدرت اندازهگیری میکرومتری و بسیار دقیق است. چرا که قابلیت تفکیک آنها بین 0.01، 0.005 و 0.001 میلیمتر است. به طور کلی دو نوع میکرومتر میلیمتری و اینچی وجود دارد که گستره اندازهگیری میکرومترهای میلیمتری میتواند تا 500 میلیتر باشد. میکرومترها را میتوان در دو نوع دیجیتالی و ساده در بازار پیدا کرد. همانطور که از نام آن مشخص است، مقدار اندازه در میکرومتر دیجیتالی روی صفحهی نمایشگر نمایش داده میشود.

در میکرومترهای ساده، اندازه به صورت چشمی به دست میآید. کار کردن با میکرومترهای دیجیتالی نسبتا آسانتر است چرا که اندازهها در صفحهی نمایشگر به راحتی مشخص میشود. اما استفاده از میکرومتر ساده نیاز به مهارت برای خواندن اندازههای دقیق دارد. به همین دلیل ممکن است استفاده کردن از نوع دیجیتالی آن در صنایعی که نیاز به اندازهگیری دقیقتری دارد، مورد استفاده قرار بگیرد. چرا که ممکن است میکرومترهای ساده خطای نسبتا کمی داشته باشند. به همین دلیل از نوع دیجیتالی آن در مواقعی که در بحث محاسبه حساسیت بالایی وجود دارد، استفاده میشود.

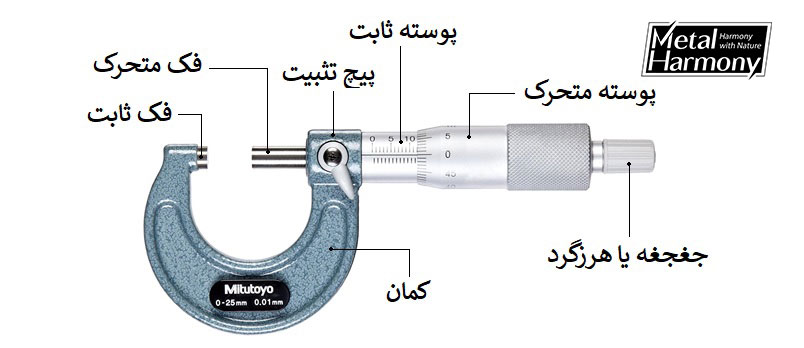

میکرومتر از چه اجزایی تشکیل شده است؟

آشنا شدن با اجزای تشکیل دهنده میکرومتر خالی از لطف نیست. چرا که با شناختن آن، میتوان بدون ایراد با آن کار کرد. کسانی که از دیدگاه حرفهای به این موضوع نگاه میکنند، معمولا با تمام جزئیات میکرومتر آشنا هستند و میتواند بدون ایراد با آن، ابعادی که نیاز به دقت بالا دارد را اندازهگیری کنند. اجزای میکرومتر عبارتند از:

- بدنه اصلی: بدنه اصلی قسمتی است که بخشهای دیگر میکرومتر مانند قفلکن، فکها و… روی آن قرار دارند.

- فک ثابت: معمولا قطعهای که قرار است اندازهگیری شود بین فک ثابت و فک متحرک قرار میگیرد. از آنجایی که ممکن است به مرور زمان سطح فک در اثر تماس با اجسام مختلف خورده شود. معمولا قطعات را به روش سختکاری تولید میکنند تا جلوی خوردگی فک ثابت میکرومتر گرفته شود.

- فک متحرک: فک متحرک به میلهای گفته میشود که توسط فرایند سنگزنی تولید شده باشد. معمولا با چرخاندن ورنیه، فک متحرک هم به عقب و جلو حرکت میکند و به همین دلیل نام این قطعه فک متحرک نامیده میشود. مانند فک ثابت، برای جلوگیری از خوردگی این قطعه هم باید اجسام مورد نظر سختکاری شوند تا آسیبی به آن نرسانند.

- اهرم قفل کن: همانطور که میدانید برای اندازهگیری اجسام باید فک متحرک را عقب جلو کرد. اما از آنجایی که دقت و حساسیت کار بسیار بالا است، پس از قرار گرفتن فک متحرک روی جسم مورد نظر، باید کاملا بیحرکت باقی بماند. و الا اندازه به دست آمده دقیقتر نخواهد بود. برای متوقف کردن فک متحرک از اهرم قفل کن استفاده میشود تا جلوی حرکت آن را بگیرد.

- ورنیه: در بالا اشارهای مختصری به ورنیه کردیم، این قطعه یکی از اجزای بسیار مهم میکرومتر است. چرا که میتواند در به دست آوردن صحیح اعداد اعشاری کمک فراوانی بکند. بخشهای تقسیم شده روی ورنیه یکی از مهمترین معیارهای مشخص کردن اندازه و ابعاد دقیق اجسام است. لازم به ذکر است که همیشه مقدار دقت میکرومترها همیشه روی آنها نوشته میشود.

- استوانه مدرج: این قسمت به عنوان خطکش اصلی در میکرومتر محسوب میگردد. معمولا اعداد و ارقام صحیح اندازهگیری شده از روی استوانه مدرج خوانده میشود که توسط یک مکانیسم موجود در داخل میکرومتر تنظیم میگردد.

- پیچ جغجغهای: این قسمت در بخش انتهای میکرومتر قرار میگیرد و باعث میشود تا مقدار فشرده شدن فکها کاملا مطابق با ابعاد قطعه مورد نظر تنظیم گردند. بدین معنا که این قسمت جلوی فشرده شدن بیش از حد فکها، روی قطعه مرود نظر را میگیرد.

نحوه استفاده از میکرومتر

در بالا راجع به قسمتهای مختلف میکرومتر توضیح دادیم. حالا میتوانیم با اطلاع کامل در مورد نحوه استفاده از آن صحبت کنیم. برای شروع کار با میکرومتر بهتر است در ابتدا از منطبق بودن فکها به یکدیگر اطمینان حاصل نمایید. برای این کار میتوانید ورنیه را بچرخانید تا فکها منطبق گردند. سپس از صفر بود میکرومتر اطمینان حاصل کرده و با چرخاندن ورنیه فک متحرک را به حالت چپگرد به عقب برگردانید. چرا که در این حالت قطعه مورد نظرتان بین دو فک ثابت و متحرکت قرار خواهند گرفت. حالا نوبت به چرخاندن پیچ جغجغهای به شکل راستگرد است.

هر زمان که صدای جغجغه را شنیدید میتوانید دست از چرخاندن بردارید. فقط توجه داشته باشید که قطعه باید به طور دقیق بین دو فکها قرار داشته باشد. هر زمان که قصد خارج کردن قطعه را داشتید، میتوانید از اهرم قفل کن استفاده کنید. چرا که این کار به شما کمک خواهد کرد تا اندازه به دست آمدتان تغییر نکند. در نتیجه، میتوانید با استفاده از اهرم قفل کند و ثابت نگه داشتن اندازه، قطعه را خارج نمایید. حالا میتوانید سراغ خواندن اعداد رفته و آنها را با دقت یادداشت نمایید. برای این کار میتوانید از روی استوانه مدرج مقدار عدد را به طور دقیق و صحیح بخوانید.

آشنایی با کولیس

نام دیگر کولیس عمقسنج یا قطر سنج است. همانطور که از نام کولیس مشخص است، این ابزار برای سنجش دقیق عمق یا قطر اجسامی که بسیار کوچک هستند مورد استفاده قرار میگیرد. معمولا از کولیس استفادههای بسیار زیادی در صنایع کشاورزی، مهندسی مکانیک و همچنین زیستشناسی میشود. البته هیچ محدودیتی برای استفاده از کولیس وجود ندارد. چرا که ممکن است در جواهرسازی و یا سایر موارد دیگر هم از کولیس، به وفور استفاده شود. کولیس انواع مختلفی داشته و از هر کدام، در بخشهای متنوعی استفاده میشود.

فرق میان کولیس و میکرومتر

قبل از این که به تفاوت عمده و اصلی کولیس و میکرومتر بپردازیم، خالی از لطف نیست که به یک شباهت اصلی آنها اشاره کنیم. بدون شک، اصلیترین شباهت میان کولیس و میکرومتر اندازهگیری ابعاد بسیار کوچک است. چرا که هر دوی آنها بهترین گزینه برای اندازهگیری قطعات و یا اجسامی هستند که ابعاد بسیار کوچکی دارند. از طرفی دیگر، این ابزارها بسیار دقیقتر از ابزارهای دیگر عمل کرده و میتوانند ابعاد بسیار ریز را به اندازهگیری نمایند. اما مهمترین تفاوت میان کولیس و میکرومتر، بحث تفاوت در دقت آنها است. بدین معنا که اگر بخواهیم هر دو را از لحاظ دقت در اندازهگیری مقایسه کنیم متوجه عمده تفاوتهایی در آنها خواهیم شد.

با این که قصد نداریم کاربرد کولیس و مفید بودن آن در موارد مختلف زیر سوال ببریم، اما عده زیادی از متخصصان و کارشناسان، دقت بالای میکرومتر را نسبت به کولیس گزارش دادهاند. یعنی در بسیاری از موارد دقت میکرومتر در اندازهگیری ابعاد بسیار کوچکتر، دقیقتر از کولیس بوده است. به همین دلیل، ممکن است برای اندازهگیری قطعاتی صنعتی که نیاز به اندازهگیری بسیار دقیقتر دارند، به جای کولیس، از میکرومتر استفاده شود. بدون شک، کولیس هم در بسیاری از موارد دیگر، میتواند کاربرد زیادی داشته باشد. بسته به نوع قطعه و حساسیت آن، متخصصان و کارشناسان تصمیم به انتخاب یکی از این دو ابزار میگیرند.

میکرومتر و استفاده آن در قالب تزریق پلاستیک

قالبگیری تزریق پلاستیک، یکی از مرسومترین روشها برای تولید فراوردههای پلاستیکی است. بدون اغراق میتوان گفت که اکثر وسایلی که امروزه از آن استفاده میکنیم، یکی از تلفن همراه گرفته تا لپتاپ و لوازم آشپزخانه و… همگی با استفاده از روش قالبگیری تزریق پلاستیک تولید شدهاند. قالبگیری تزریق پلاستیک، یکی از دقیقترین، بهصرفهترین و سریعترین شیوههای تولید قطعات پلاستیکی است که امروزه از این روش در صنایع بسیار زیادی مورد استفاده قرار میگیرد. معمولا از دستگاههای مخصوص که اکثرا حالت افقی دارند، برای قالبگیری تزریق پلاستیک استفاده میشود.

در این دستگاهها مواد پلیمری که همان پلاستیکهای جامد هستند، قرار گرفته و سپس به حالت مذاب تبدیل میشوند. یعنی در خود دستگاه بخشهای مخصوصی برای حرارت دادن پلاستیکهای جامد یا همان مواد پلیمری وجود دارد تا آنها را به شکل جامد در بیاورد. پس از آن، پلاستیک جامد میتواند به راحتی داخل حفرههای مخصوص و بسیار باریک حرکت کرده و به داخل قالب وارد شود. توجه داشته باشید که این دستگاه دو قسمت سرد و گرم دارد. بخش گرم برای مذاب کردن پلاستیک و بخش سرد هم برای جامد کردن محصول نهایی داخل قالب است.

اهمیت قالب تزریق پلاستیک

طراحی و ساخت قالب تزریق پلاستیک اهمیت بسیار بالایی در تولید محصولات پلاستیکی دارد. چرا که تمام قطعات پلاستیکی مانند یک لیوان ساده و یا صندلی پلاستیکی نیستند که از حساسیت بالایی برخوردار نباشند. بلکه بسیاری از قطعات صنعتی دیگر مانند لوازم خانگی و الکترونیکی از حساسیت بسیار بالایی برخوردار بوده و باید کاملا طبق ابعاد و اندازههای دقیقی که از قبل تعیین شدهاند تولید گردند. برای این منظور معمولا از نرمافزارها و ابزارهای مختلفی برای طراحی انجام میشود تا قالب مطابق با ابعاد کاملا دقیق اندازهگیری گردد.

قطعات پلاستیکی که دارای ابعاد بسیار کوچک و حساس هستند، باید با دقت بسیار بالایی تولید شوند. به همین دلیل، ساخت قالب چنین قطعاتی هم از حساسیت بالایی برخوردار خواهد بود. برای این کار معمولا از دستگاهها و نرمافزارهای کاملا تخصصی استفاده میگردد. حالا که بحث حساسیت در اندازهگیری به میان آمده، میتوان به نقش بسیار مهم میکرومتر اشاره کرد. چرا که میکرومتر میتواند در اندازهگیری بسیار دقیق قالب قطعات بسیار حساس، نقش مهمی ایفا کند. از آنجایی که هزینه قالب تزریق پلاستیک بسیار بالا است، هیچ فرصت خطایی در آن وجود ندارد و تمام آزمون خطاها باید قبل از فرایند تولید انجام گردند.

میکرومتر چگونه میتواند به عنوان مهر تایید عمل کند؟

در بالا اشاره کردیم که هیچ فرصتی برای خطا در تولید قالب پلاستیکی وجود ندارد. حساسیت این موضوع به قدری بالا است که حتی نمیتوان در آن خطای چند صدم میلیمتری هم شامل شد. در نتیجه تمام طراحان و تولیدکنندگان قالبهای تزریق پلاستیک باید از ابعاد و اندازه دقیق قالب پلاستیک اطمینان حاصل نمایند. یکی از بهترین روشها برای این کار استفاده از میکرومتر است. اما شاید این سوال برایتان پیش بیاید که استفاده از میکرومتر پس از تولید قالب تزریق پلاستیک چه کاربردی میتواند داشته باشد؟ چرا که باید قبل از هر گونه خطایی، ابعاد دقیق سنجیده شود.

اگر این گونه فکر میکنید، باید بگوییم که کاملا حق با شماست. چرا که ابعاد قالب تزریق پلاستیک باید از قبل به طور کامل دقیق سنجش و تایید شود. به همین منظور، طراحان قالب پلاستیکی پس از آزمون خطاهای بسیار دقیق نرمافزاری، یک نسخه سه بعدی از قطعه مورد نظر را چاپ کرده و ابعاد آن را به طور دقیق توسط میکرومتر اندازهگیری میکنند. این تنها روشی است که به ما کمک میکند تا از اندازه دقیق قطعهمان اطمینان حاصل کنیم. پس از آن حتی در فرایند تولید قالب پلاستیک توسط ماشینهایی نظیر CNC و یا دستگاه سنگ مغناطیس، باز هم میتوان از میکرومتر برای چک کردن ابعاد ایجاد شده در قطعه استفاده کرد.

کلام آخر

همانطور که در این مقاله خواندید، ابزارهای حرفهای نظیر میکرومتر و یا کولیس نقش بسیار مهمی در تولید قطعات صنعتی نظیر قالب تزریق پلاستیک دارند. با استفاده از این ابزارهای حرفهای و دقیق، میتوان خطاهای موجود در اندازهگیری قطعات صنعتی را به صفر رساند. چنین چیزی هم هزینههای تولید قطعات بیکیفیت را پایینتر آورده و هم به ارتقا تولیدات صنایع مختلف کمک بسزایی خواهد کرد.

مقالات بیشتر را از طریق لینک زیر مطالعه کنید :

آشنایی با قطعات دستگاه CNC فرز

آشنایی با انواع قالب تزریق پلاستیک

فرآیند طراحی و ساخت قالب پلاستیک